A OLI - Sistemas Sanitários, fundada em 1954 em Portugal, passou por diversas áreas distintas de negócio até chegar, nos anos 80, à criação de uma unidade de produção de autoclismos, tornando as soluções de casas de banho num lugar hidricamente eficiente, confortável e seguro para todos. Destaca-se pelo investimento constante nas áreas de Investigação, Desenvolvimento e Inovação, o que tem permitido alcançar um posicionamento sólido em todo o mundo e, por consequência, numa das empresas portuguesas com maior número de patentes.

OBJETIVO

Construir um único equipamento que permitisse automatizar todos os processos que estavam a ser realizados manualmente, de forma a garantir uma produção de aproximadamente 3000 unidades por dia.

DETALHES DO PROJETO

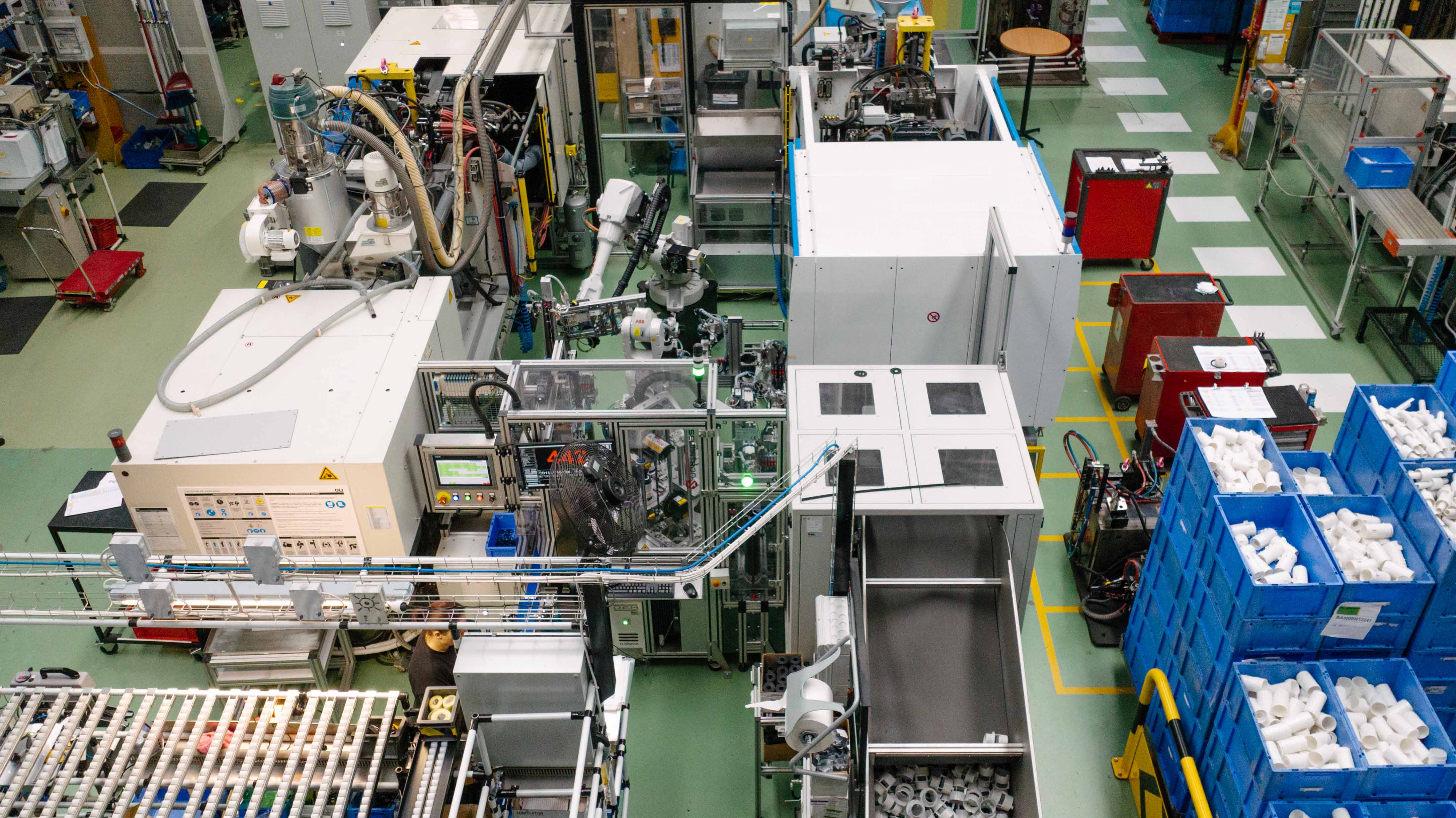

A equipa de engenharia da Selmatron desenvolveu uma célula de montagem automática que permite otimizar as linhas produtivas manuais, sendo este um passo importantíssimo para o processo industrial da OLI, um parceiro de referência na área de injeção de plásticos. Este sistema foi adaptado às mais recentes necessidades despoletadas pela evolução tecnológica da Indústria 4.0, com monitorização e diagnóstico funcional dos diversos sistemas e mecanismos contínuos e servirá como mote para futuro projetos.

Este projeto foi concebido tendo por base os requisitos do cliente, desde o tipo de processo, a manutenção, a flexibilização e as soluções integradas no equipamento. Neste sentido, foi instalada uma célula composta por duas máquinas de injeção, com dois manipuladores de 6 eixos, um deles com dimensões significativas para proceder à descarga das células injetadas diretamente nos moldes e a colocação dos dispositivos de montagem. Para além disso, foi também incorporado um segundo robot para preparar a montagem e a transição entre as estações.

O desenvolvimento do equipamento acima descrito traduziu-se num maior rendimento produtivo, assegurando o cumprimento dos requisitos inicialmente estipulados onde seria imperativo enquadrar as dimensões da máquina com o espaço disponível em chão de fábrica. A estanquidade da válvula introduzida é testada e validada se “OK” ou “NOK” para posteriormente avançar para o processo de gravação de laser, onde será definido o lote através da leitura QR Code com indicação da data e hora da produção.

Solução Tecnológica

- Sistema de Manipulação

Duas soluções robotizadas por robot de 6 eixos: o de maior dimensão tem como principal responsabilidade garantir a manipulação/manuseamento de produtos na zona de carga e descarga das células injetadas diretamente dos moldes e a colocação nos dispositivos de montagem; e o de menor dimensão embora esteja também responsável pela parte da montagem, irá suportar a transição entre as várias estações.

- Teste de Estanquidade

De forma a evitar defeitos de fabrico após sequências de montagem e corresponder à conformidade, é realizado um teste de estanquidade para avaliar a integridade dos produtos e indicar se está “OK” ou “NOK”.

- Sistema de Alimentação Vibratório

Existência de alimentadores vibratórios para acondicionamento e posicionamento de diversos produtos sem necessidade de alterar o setup e com a cadência necessária. A integração deste sistema concedeu total autonomia ao equipamento, deixando o departamento logístico com a principal responsabilidade de alimentar a máquina na hora previamente definida. O sistema colaborou na orientação e organização das peças, bem como na capacidade de alimentar as diversas tipologias de peças com um rápido quick change-over.

- Sistema de Gravação Laser

O sistema de gravação laser é baseado em tecnologia laser de fibra na qual emite radiação ótica artificial com uma determinada potência (definida de acordo com a gravação a executar e o tipo de material a gravar). A gravação a laser executada no processo marca o lote e com recurso a QR Code regista a data e a hora da produção.

Testemunho do Cliente

Manuel Gomes, Diretor de Engenharia da OLI, partilhou um breve resumo sobre o desenvolvimento e objetivos alcançados com este projeto: “Permitiu-nos aumentar a produtividade, alcançando uma capacidade de produção de mais de 3000 unidades por dia e, ao mesmo tempo, aumentar a nossa eficiência. Sabíamos de antemão que a solução técnica seria complexa, pelo que foi fundamental trabalhar em parceria com a Selmatron, desde a fase de estudo à implementação, de forma a garantir o sucesso deste projeto.”